Diagram spaghetti służy nam do wizualizacji przepływów materiału i produktu. Jeżeli wykonamy kilka diagramów, to zauważymy jak bardzo skomplikowane są ścieżki transportu naszego produktu od momentu wejścia na halę produkcyjną materiału, do wyjścia jako gotowy produkt.

W jednej z moich byłych firm policzyliśmy, że detal (dokładnie panel boczny szafy) podróżował łącznie około 4 km, zanim został zamontowany do produktu końcowego!!! Jest to potężna komplikacja w logistyce firmy oraz strata (nadmierny transport).

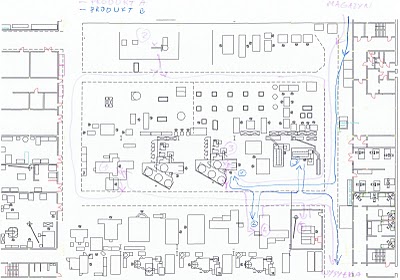

Poniżej zamieszczam przykładowy diagram spaghetti, który narysowałem na kartce papieru, ale najlepiej jest go wykonać w następujący sposób:

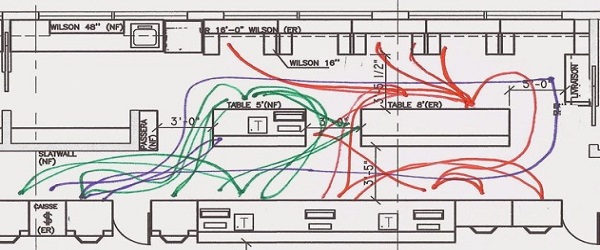

- Drukujemy layout (plan) hali w odpowiedniej skali, najlepiej w formacie A0.

- Zaznaczamy urządzenia, przez które musi „przejść” nasz produkt.

- Ścieżkę podróżowania produktu układamy przy pomocy sznurka. Zróbmy tu zdjęcie powstałej plątaniny.

- Następnie mierzymy sznurek (jego zużyty odcinek) i przeliczamy uwzględniając skalę rysunku, na metry/kilometry.

- Zdjęcie posłuży nam do analizy zmian – o tym dalej. Natomiast informacja o długości odcinka, jaki pokonuje nasz produkt od wejścia na halę, do wyjścia z niej, jest dla nas ważną daną propagandową oraz współczynnikiem, który pokaże nam poczynione oszczędności po zmianie obecnego stanu na lepszy.

Z poniższego przykładu diagramu spaghetti możemy odczytać, że:

- produkt A ma 5 etapów produkcji (5 procesów) (przepraszam za jakość strzałek, ale flamaster już trochę wyblakł),

- produkt B ma 3 etapy (procesy),

- produkt B ma bardziej zwarty i lepiej zoptymalizowany przepływ produkcji, niż produkt A,

Wnioski:

Należy przemyśleć przepływ procesu wytwarzania produktu A – albo zmienić ustawienie maszyn, albo dobrać inne urządzenia do wytworzenia produktu (czasami się niestety nie da tego zrobić), albo… hmmm… przeprojektować produkt, aby np. wyeliminować proces nr 2, który leży najdalej… 🙂