Mapowanie strumienia wartości (ang. Value Stream Mapping) to metoda służąca ustaleniu wartości dodanej produktu, kiedy ten przechodzi przez cały proces wytwarzania. Celem zastosowania Value Stream Mapping jest przede wszystkim, usprawnienie przepływu wartości w ramach danego przedsiębiorstwa.

Warto tu nadmienić, że metoda ta jest z powodzeniem stosowana zarówno w firmach produkcyjnych, jak i tych usługowych. Nie ważne zatem, czy chodzi o przepływ od surowca do gotowego produktu, czy też od wpłynięcia zamówienia do jego realizacji. Dzięki stosowaniu mapowania strumienia wartości możliwe jest skrócenie całego procesu kreacji wartości dodanej dla klienta.

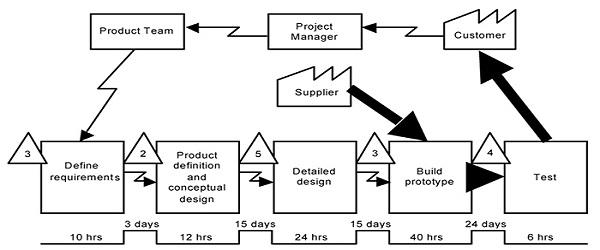

Technicznie mapowanie strumienia wartości jest narzędziem wizualizacji.

Taka forma umożliwia bowiem, szybkie zidentyfikowanie kluczowych informacji takich jak: bufory czasowe oraz materiałowe, charakterystyka procesu wytwórczego, zasoby ludzkie uczestniczące w danym procesie, wszelkie straty i marnotrawstwa występujące w procesie oraz końcowo, wartości dodanej dla klienta.

Mapowanie odbywa się z perspektywy klienta i przebiega „ku górze”. Sekret skuteczności VSM opiera się na uwzględnieniu przepływów materiałowych oraz informacyjnych, jak również korelacji, które występują miedzy nimi. Mapowanie procesów pozwala dostrzec także ograniczenia procesów i końcowo procesy te udoskonalić.

Aby przeprowadzić mapowanie strumienia wartości należy przejść przez kilka kluczowych elementów.

Po pierwsze, należy określić produkt lub tez rodzinę produktów, na których się skoncentrujemy. Następnie należy stworzyć mapę stanu obecnego dotyczącą przepływów i czasu procesu z uwzględnieniem poszczególnych jego składowych. Czas przejścia produktu przez proces determinuje efektywność produkcji.

Nie bez znaczenia dla czasu jego trwania jest poziom utrzymywanych zapasów. Zapasy z kolei, są związane ze stosowanym systemem produkcyjnym, jak również występującymi awariami i przestojami. Do tego koniecznie trzeba dołożyć wszelkie informacje na wyjściu i na wyjściu procesu. Należy określić także ilość zasobów ludzkich w procesie uczestniczących.

Kolejnym etapem jest ocenianie mapy stanu obecnego z perspektywy strumienia wartości. Po dokonaniu oceny i wyznaczeniu wszelkich występujących strat i marnotrawstwa należy stworzyć nową mapę dotyczącą stanu przyszłego, bez określonych wcześniej strat i marnotrawstwa.

Następnym etapem jest stworzenie skutecznego planu wdrożenia zmian. Ułatwi to przejście od mapy stanu obecnego do mapy stanu przyszłego. Ostatnim etapem jest wdrożenie zmian.

Kluczowe dla efektywnego zastosowania analizy strumienia wartości jest właściwe określenie rodziny produktów.

Musi ona dotyczyć wyrobów o takiej samej lub chociaż zbliżonej technologii wytwarzania. Produkty w ramach danej rodziny muszą być wytwarzane na tych samych inwentarzach produkcyjnych. Określenie rodziny produktów odbywa się bowiem pod kątem technologicznym. Tworzona mapa odwzorowuje logiczny przepływ materiałów. W żadnym wypadku celem nie jest tu fizyczna analiza rozmieszczenia maszyn i urządzeń produkcyjnych.

Mapa stanu przyszłego to swego rodzaju plan wdrożeniowy. Ma na celu (zgodnie z koncepcją Lean Management) potrzebne wyszczuplenia. Przede wszystkim chodzi to o redukcję zapasów, redukcje zbędnych ruchów i czynności, zmniejszenie czasu oczekiwania i likwidację przestojów.

Narzędzie mapowania strumienia wartości pozwala na wizualizacje procesu.

W dużej mierze ułatwia to dostrzeganie istotnych zagadnień oraz zrozumienia procesu jako całości. Podstawowym celem jest także analiza przepływów materiałowych oraz informacyjnych. Dzięki temu można przepływy te usprawnić. VSM pozwala na przeanalizowanie stanu obecnego oraz na zbudowanie pożądnego stanu przyszłego. Na tej podstawie może powstać plan usprawnień, który pozwoli stan pożądany osiągnąć.

W celu skutecznego przeprowadzenia mapowania strumienia wartości należy prześledzić ścieżkę produkcyjną, zaczynając od końca i zmierzając do początku. Należy naszkicować logikę przepływu materiałów oraz informacji. Aby tego dokonać należy użyć wcześniej zdefiniowanych symboli. Symbole te muszą być jednoznaczne i stosowane konsekwentnie. W ramach tworzenia mapy stanu pożądanego trzeba stworzyć logiczne przepływy materiałów i informacji, zorganizowane w sposób optymalny.

Podstawowymi trudnościami jakie pojawiają się podczas stosowania tej metody jest określenie gdzie dokładnie zaczyna, a gdzie kończy się proces. Innym punktem krytycznym jest wybór parametrów, które będą dobrze opisywały proces.

[wpdm_file id=15]